|

故障检修与技术维护 |

增压器叶轮打坏的原因分析及预防措施 |

摘要:对于采用涡轮增压系统的柴油机来说,漏油,漏水能看得见,且都能在较短的时间内导致发动机不能正常工作,漏气则看不见,而且在相当长的时间内发动机都能正常工作。因此,往往容易被使用者所忽视。本文通过对在实验室试验柴油机性能的过程中,出现的涡轮增压器损坏时的现象,以及不同原因引起的结果进行了分析。康明斯公司在本文中专门提了几点看法,仅供参考。

一、增压器叶轮的工作原理

压气机叶轮是涡轮机械(如燃气轮机、涡轮增压器、离心式压缩机等)的核心部件,其作用是通过高速旋转对气体做功,将机械能转化为气体的压力能和动能。以下是其工作原理的详细说明:

1、基本结构与工作流程

压气机叶轮通常由多个弯曲的叶片围绕轮毂(Hub)呈辐射状或轴向排列。工作流程分为以下阶段:

(1)气体吸入:气体从叶轮中心(进气口)进入,沿轴向或径向流动。

(2)能量传递:高速旋转的叶轮通过叶片对气体施加离心力或升力,加速气体并提高其动能。

(3)动能转化:高速气体离开叶轮后,通过扩压器(Diffuser)或静子叶片(Stator)减速,将动能转化为压力能,最终输出高压气体。

2、工作原理的核心机制

(1) 离心式叶轮(Radial Compressor)

① 离心力主导:叶轮旋转时,气体受离心力作用从中心被甩向外缘,流动方向由轴向转为径向。

② 动能增加:叶片对气体做功,气体速度显著提高。

③ 压力升高:气体在叶轮外缘进入扩压器,流道截面积增大,速度降低,动能通过伯努利原理转化为压力能。

(2) 轴流式叶轮(Axial Compressor)

① 多级压缩:气体沿轴向逐级通过转子(叶轮)和静子叶片。

② 转子叶片:旋转的叶片对气体加速,增加动能。

③ 静子叶片:将气体的动能转化为压力能,并调整气流方向以适配下一级转子。

④ 升力效应:叶片翼型设计(类似机翼)产生压差,推动气体流动并加压。

3、关键影响因素

(1)转速:叶轮转速越高,离心力或升力越大,气体压缩效果越显著。

(2)叶片几何形状:

① 弯曲角度(β角):影响气体流动方向和能量传递效率。

② 叶片数量与厚度:过多会导致摩擦损失,过少则降低能量传递。

③ 气体性质:密度、黏性、温度等影响压缩效率和温升。

④ 扩压器设计:决定动能转化为压力能的效率,避免流动分离和能量损失。

4、 能量转换的物理过程

(1)机械功输入:驱动轴将外部能量(如电机、涡轮)转化为叶轮旋转的机械能。

(2)气体加速:叶片对气体施加力,增加其切向和径向速度(动能)。

(3)压力提升:

① 离心式:离心力直接增加气体静压,扩压器进一步增压。

② 轴流式:通过多级转子和静子的交替作用,逐级提高压力。

|

图1 增压器压气机叶轮工作原理动态图 |

图2 增压器压气机叶轮结构图 |

二、增压器叶轮片损坏的常见原因

增压器叶轮片打烂断裂的主要原因包括以下几种:

1、使用寿命到期

增压器叶轮在工作时需要承受高速旋转、高温、高压等多种因素的影响,随着时间和使用次数的增多,叶轮表面会逐渐磨损,导致松动、变形或者断裂等情况的发生。

2、制造质量问题

在生产制造过程中可能存在质量问题,如叶片与轮毂之间的松动、缺陷或者疲劳开裂等情况,这些都会在使用过程中加速叶轮的损坏。

3、杂质侵入

在使用过程中,污染、杂质或者异物进入增压器内部,会对叶轮表面造成磨损或损坏,最终导致叶轮打烂。

4、润滑不良

增压器叶轮在长期使用过程中,如果润滑不良,会导致叶轮磨损加快,当磨损超过一定程度时,就会导致叶轮损坏。

5、强振动、冲击

由于加速、减速等因素,增压器的旋转轴产生振动,振动过大会导致叶轮裂纹、变形、断裂等现象。

6、轴转力过大

由于转子和轴承之间的磨损、润滑不良等因素,导致轴转力过大,从而导致叶轮过度磨损、变形、甚至破碎。

7、废气温度过高

当废气温度超过设计温度时,涡轮增压器叶轮材料可能因过热引发材料退化、热应力超过材料的耐受范围。

8、外来物体侵入

涡轮增压器内部的零件配合极为精密,任何外来物体的进入都可能打破其工作平衡,导致叶轮损坏。

9、高转速突然熄火

在没有独立冷却系统的涡轮增压器中,高转速下的突然熄火会导致润滑油供应中断,使得涡轮增压器内部的热量无法有效散发,可能导致涡轮转轴卡死。

10、怠速状态下急剧加速

在冷启动时,机油需要一定时间建立足够的油压并到达相应的润滑部位,此时急剧加速会导致机油供应不足,造成润滑不良,损坏涡轮增压器。

三、案例试验与分析

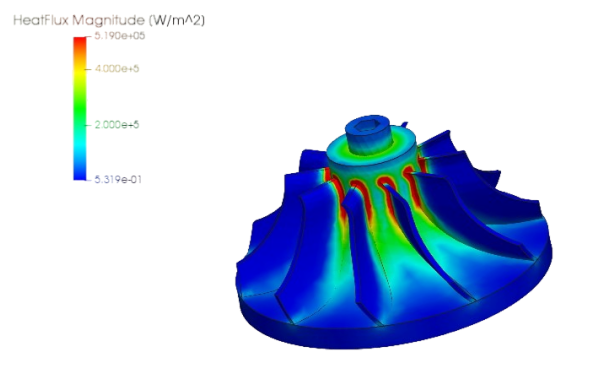

为了更好地针对叶轮片损坏的研究,康明斯公司进行专门的试验,包括涡轮增压器叶轮热稳态分析以及仿真模拟计算方案,如图1、图2、图3、图4所示。

1、问题的出现

康明斯公司在实验室对两台柴油机进行性能试验时,结果两台发动机都先后出现了同样的现象,就是发动机在工作过程中突然冒起了黑烟,功率下降,油耗增加。初步检查,都是可变截面涡轮增压器压气机叶片损坏,使进入气缸的空气不足,柴油不能完全燃烧,而引起发动机冒黑烟的。

2、原因分析

(1)杂质撞击压气机叶片而使其损坏

其中一台柴油机出现故障后,经查阅该机在试验过程中的所有统计数据,但均未见异常,检查增压器轴的轴向移动间隙正常。拆开涡轮增压器,检查轴与轴承的配合间隙也正常。从发动机工作的时间上看,造成压气机叶片疲劳损坏也不会成为可能。这样压气叶片就只有在其高速运转的情况下,受到未来杂质撞击而将其损坏。

虽然我们并未考证:压气机叶片在转速多高,杂质质量多大的情况下,才能把压气叶片撞坏。但杂质确确实实能撞坏压气叶片是一个不争的事实,是被实践所证明了的。

(2)涡轮增压器超速运转,导致压气叶片损坏

在查阅另外一台发动机在试验过程中的统计数据时发现:尽管该机并未超速(≤4000r/m),但进气温度和压力却明显超过了规定值。这表明涡轮的转速已经超过了最高限制转速(>265000r/m).晃动增压器轴,感觉轴与轴承的配合间隙明显超过了规定值。经拆开增压器检查发现,增压器轴已经超过了磨损极限,与之配合的半浮式轴承已经远远超过了磨损极限,肉眼可以看得出轴承孔已严重失圆。

当增压器超速时,温度进一步升高,压力进一步增大,轴与轴承间的润滑油膜就形成质量差,甚至难以形成。轴与轴承在润滑不良甚至干磨的情况下工作。轴与轴承在极短的时间内就磨损超限,引起增压器轴抖动,固定在轴的另一端的压气机叶片就撞向壳体而使其损坏。事实也正是如此,压气机叶片有明显的与壳体相撞的痕迹。

|

图3 柴油机增压器叶轮几何视图 |

图4 柴油机增压器叶轮网格视图 |

|

图5 柴油机增压器叶轮温度分布云图 |

图6 柴油机增压器叶轮热通量分布云图 |

四、防治措施及故障排除

1、避免杂质从压气机入口处进入

要想不引起压气叶片被撞坏,就的防止杂质从压气机入口处进入,就得从以下几方面入手:

(1)保证空气滤清器质量,避免使用质量差的滤芯;

(2)定期检查和保养空气滤清器,及时更换滤芯,以防滤芯破损而使空气滤清器失去过滤作用;

(3)在环境差的地方工作时要提前对空气滤清器进行保养维护;

(4)拧紧接口处的紧固螺栓和夹箍螺钉,以防未经过滤的空气短路从压气机入口进入。

2、杜绝涡轮增压器超速运转

要想不使涡轮增压器超速运转,就必须从引起超速的源头上做起。

正常情况下,只要柴油机不超速,涡轮增压器是不会超速的。ECU通过进入气缸中的空气量来控制着涡轮增压器的转速。当增压后的空气在进入气缸的过程中,中途接口处有漏气的地方,进入气红中的空气就要打折扣了。ECU要维持进入气缸中的空气质量不变,就得提高增压器的转速以加大从压气机入口处的空气进入量。

涡轮增压器转速超限后,温度和压力就会超标,增压器轴与轴承在极短的时间内就报废,导致压气叶片撞向壳体而损坏。

可见,避免从压气机出口到气缸过程中的空气泄露是解决柴油机正常工况下涡轮增压器超速的唯一途径。

3、提升增压器自身强度的角度考虑

(1)适当增大压气叶片的安全系数,以使损坏压气叶片的杂质质量增大,降低杂质损坏压气叶片的概率,以延长涡轮增压器的使用寿命;

(2)适当增大增压器轴尤其是轴承的安全系数,使其耐高温,耐磨性进一步提高;

(3)采用更先进的技术,生产出更加先进的轴与轴承;

(4)适当增大涡轮增压器的体积,通过增大进气量来降低涡轮转速。使增压器在保证了供气不变的情况下降低了转速,使轴与轴承的寿命得以延长。

4、故障排除

严格按照正确的安装方法,更换了可变截面涡轮增压器;对空气滤清器及其进气管道进行了全面的正确的保养和维护;对各接口处进行了必要的换件和重新紧固。以后,故障再未出现。

总结:

上述出现的问题,仅仅是“三漏”中其中一漏—漏气引出的问题。这对传统的不安装可变截面涡轮增压器的柴油机来说,充其量也不过是加速了缸筒,活塞,活塞环等的磨损,发动机仍然能长期正常工作。因此,不能引起人们的高度重视。而对安装可变截面涡轮增压器的柴油机来说就不一样了。进气系统漏气尤其是从压气机出口到气缸过程中的漏气,能导致涡轮增压器较快的损坏,使发动机不能正常工作。因此,防止进气系统漏气就显得尤为重要了。

----------------

以上信息来源于互联网行业新闻,特此声明!

若有违反相关法律或者侵犯版权,请通知我们!

温馨提示:未经我方许可,请勿随意转载信息!

如果希望了解更多有关柴油发电机组技术数据与产品资料,请电话联系销售宣传部门或访问我们官网:https://www.11fdj.com

- 上一篇:QSK系列康明斯柴油发电机进气系统的区别

- 下一篇:康明斯柴油发动机的型号命名规则